بهترین دستگاه تولید خرپا صنعتی،

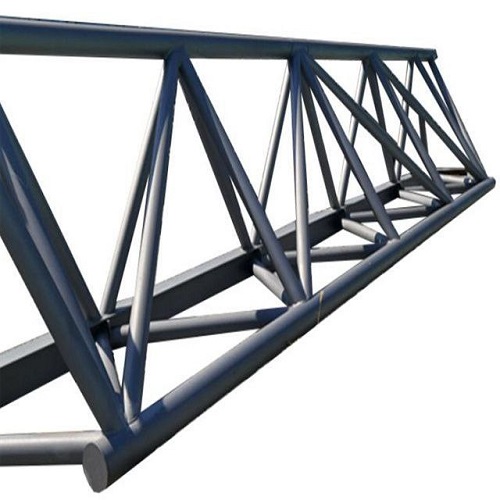

بهترین دستگاه تولید خرپا صنعتی باید ویژگیهایی داشته باشد که آن را در زمینه کارایی، دقت، و بهرهوری از دیگر دستگاهها متمایز کند. این دستگاهها معمولاً از فناوریهای پیشرفته برای تولید انواع مختلف خرپاهای فولادی و بتنی بهره میبرند و میتوانند با دقت بالایی اجزاء را اندازهگیری و برش دهند.

ویژگیهای کلیدی

1. کارایی بالا: دستگاه باید توانایی تولید حجم بالایی از خرپا را در کمترین زمان ممکن داشته باشد، به خصوص برای استفاده در پروژههای بزرگ.

2. دقت و قابلیت سفارشیسازی: باید قادر باشد تا خرپاها را با دقت بالا و مطابق با مشخصات دقیق طراحیشده تولید کند. این شامل توانایی تنظیم طول، زاویه و نوع مقاطع میباشد.

3. سیستم کنترلی پیشرفته: یک سیستم کنترلی قدرتمند مانند PLC یا CNC که امکان تنظیمات دقیق و کنترل کارآمد فرآیند تولید را فراهم میکند، بسیار اهمیت دارد.

4. کیفیت ساخت و دوام: دستگاه باید از مواد و قطعات با کیفیت ساخته شده باشد تا طول عمر بالایی داشته و در برابر سایش و خوردگی مقاوم باشد.

5. ایمنی و سهولت استفاده: دستگاه باید دارای استانداردهای ایمنی مناسب باشد و کاربری سادهای جهت بهرهبرداری کارآمد توسط اپراتورها ارائه دهد.

6. خدمات پس از فروش و ضمانتنامه: پشتیبانی مناسب و ارائه خدمات پس از فروش میتواند از دستگاه در برابر خرابیهای غیرمنتظره محافظت کند و اطمینان از عملکرد بهینه آن را تضمین کند.

در بازار، برندهای مختلفی وجود دارند که این ویژگیها را ارائه میدهند، و انتخاب بهترین دستگاه بسته به نیازهای خاص پروژه و ظرفیت تولید مورد انتظار متغیر است. خرید از تولیدکنندگانی که سابقه خوبی در این صنعت دارند و با ارائه خدمات پس از فروش جامع همراه هستند، میتواند گزینهای مطمئن باشد.

ظرفیت تولید و راندمان بهترین دستگاه تولید خرپا صنعتی

دستگاههای تولید خرپا در صنعت ساختمان به عنوان ابزارهای حیاتی در فرآیند ساخت و ساز شناخته میشوند. راندمان و ظرفیت تولید این دستگاهها نقش مهمی در برآوردهسازی نیازهای پروژههای ساختمانی دارند. در اینجا به بررسی ظرفیت تولید دستگاههای تولید خرپا در شرایط بهینه و مقایسه راندمان آنها با سایر دستگاههای موجود در بازار میپردازیم.

ظرفیت تولید در شرایط بهینه

در شرایط بهینه، دستگاههای تولید خرپا قادر به تولید بین 100 تا 300 مترمربع خرپا در روز هستند. این میزان به عوامل متعددی نظیر نوع خرپا (فولادی یا چوبی)، طراحی و ویژگیهای دستگاه، کیفیت مواد اولیه و نعداد اپراتورهای ماهر در خط تولید بستگی دارد. هر چقدر دستگاه مدرنتر و اتوماتیکتر باشد، ظرفیت تولید بالاتر خواهد بود. به عنوان مثال، دستگاههای پیشرفته میتوانند با سرعت بالا و با دقت بیشتری عملیات برش و اتصال را انجام دهند که این به طور مستقیم بر افزایش بهرهوری تاثیر میگذارد.

راندمان در مقایسه با سایر دستگاهها

راندمان دستگاههای تولید خرپا به چندین فاکتور بستگی دارد:

1. فناوری پیشرفته: دستگاههایی که با فناوریهای بهروز مجهز شدهاند، معمولاً راندمان بالاتری دارند. این دستگاهها با کنترلهای دقیق و سیستمهای اتوماسیون میتوانند تولید را به طور بهینهتر مدیریت کنند.

2. صرفهجویی در زمان: برخی از دستگاهها با داشتن قابلیت تعویض سریع قالبها و تنظیمات، میتوانند زمان توقف بین تولید را به حداقل برسانند که این افزایش راندمان تولیدی را به همراه دارد.

3. مصرف انرژی کمتر: دستگاههای مدرنی که با توجه به معیارهای بهرهوری انرژی طراحی شدهاند، با کاهش مصرف انرژی، هزینههای عملیاتی را کاهش داده و راندمان کلی را بالا میبرند.

4. کیفیت محصول نهایی: راندمان نیز به کیفیت نهایی خرپاها مرتبط است؛ دستگاههای با دقت بالا، خرپاهایی با کیفیت برتر تولید میکنند که نیاز به تعمیر یا تعویض کمتری دارند و در نتیجه، از هدررفت زمان و منابع جلوگیری میکنند.

در نهایت، انتخاب دستگاه تولید خرپای مناسب باید بر اساس معیارهایی نظیر ظرفیت تولید، راندمان انرژی، توانایی تطابق با نیازهای خاص پروژه، و مقاوم بودن در شرایط کاری متفاوت انجام شود. مقایسه بین دستگاههای مختلف موجود در بازار و تحلیل گزارشهای عملکردی آنها میتواند به تصمیمگیری بهتر کمک کند و اطمینان خاطر بیشتری در مورد سرمایهگذاری در این تجهیزات به همراه بیاورد.

دقت تولید

دقت تولید

دستگاههای تولید خرپا در صنعت ساختمان به ویژه برای تولید اجزاء سازهای مستحکم و مقاوم کاربرد گستردهای دارند. دقت در تولید خرپاها از اهمیت بالایی برخوردار است، زیرا خرپاها باید به گونهای طراحی و تولید شوند که بتوانند بارهای سازهای را به درستی تحمل کنند و استانداردهای مهندسی را برآورده سازند. در ادامه به بررسی دقت دستگاههای تولید خرپا، چگونگی تضمین این دقت و استفاده از فناوریهای جدید برای بهبود کیفیت ساخت میپردازیم:

دقت دستگاههای تولید خرپا به چندین عامل وابسته است:

1. سیستمهای اندازهگیری پیشرفته: دستگاههای مدرن از سیستمهای دقیق اندازهگیری مانند لیزرها و سنسورهای الکترونیکی استفاده میکنند که میتوانند با دقت بسیار بالایی ابعاد و زوایای قطعات را اندازهگیری و تنظیم کنند.

2. کنترل عددی کامپیوتری (CNC): بسیاری از دستگاههای تولید خرپا به سیستمهای CNC مجهز هستند که امکان برنامهریزی دقیق برای برش، خمکاری و اتصال قطعات را فراهم میآورند. این سیستمها به طور خودکار و با دقت بالا فرآیندهای تولید را اجرا میکنند.

چگونگی تضمین دقت در تولید

1. کالیبراسیون منظم دستگاهها: برای اطمینان از دقت و صحت عملکرد دستگاهها، کالیبراسیون منظم و دورهای اجزاء مختلف دستگاه انجام میشود تا از هر گونه انحراف یا ناهنجاری در اندازهگیریها و تنظیمات جلوگیری شود.

2. بازرسی و کنترل کیفیت: استفاده از پروتکلهای دقیق بازرسی و کنترل کیفیت در هر مرحله از تولید، به شناسایی و رفع خطاهای احتمالی کمک میکند و تضمین میکند که تمامی قطعات با استانداردهای مشخص مطابقت دارند.

3. استفاده از نرمافزارهای شبیهسازی و طراحی پیشرفته: این نرمافزارها به طراحان و مهندسان کمک میکنند تا قبل از تولید واقعی، طرحهای دیجیتالی را بررسی و بهینهسازی کنند که منجر به کاهش خطاهای تولید میشود.

استفاده از فناوریهای جدید

1. هوش مصنوعی و یادگیری ماشین: برخی از دستگاههای پیشرفته از الگوریتمهای هوش مصنوعی و یادگیری ماشین برای بهینهسازی فرآیند تولید و پیشبینی نیازهای نگهداری استفاده میکنند.

2. فناوریهای مبتنی بر اینترنت اشیا (IoT): با اتصال دستگاهها به شبکه و استفاده از IoT، امکان مانیتورینگ و جمعآوری دادههای عملکرد به صورت لحظهای فراهم میشود که این اطلاعات میتواند برای بهبود بهرهوری و دقت مورد استفاده قرار گیرد.

3. مواد و تکنولوژیهای نوین: استفاده از مواد جدید و تکنیکهای نوین ساخت، نظیر پرینت سهبعدی برای تولید قطعات دقیقتر و مستحکمتر، به بهبود کیفیت خرپاهای تولیدی کمک میکند.

در نهایت، دقت دستگاههای تولید خرپا به ترکیبی از فناوریهای پیشرفته، سیستمهای کنترل دقیق و فرآیندهای کنترل کیفیت بستگی دارد. با بهرهگیری از روشها و ابزارهای نوین مهندسی، تولیدکنندگان قادر به تولید خرپاهایی با کیفیت بالا و تحمل بار مطلوب هستند که میتوانند نیازهای متنوع پروژههای صنعتی و ساختمانی را برآورده سازند. این تمرکز بر روی دقت و کیفیت، به افزایش اعتماد کاربران و کاهش هزینههای ناشی از خطاها و اصلاحات کمک میکند.

سیستم کنترلی

دستگاههای تولید خرپا از تکنولوژیهای پیشرفتهای بهره میبرند که نقش حیاتی در بهبود عملکرد، افزایش دقت، و کاهش خطاهای تولیدی دارند. دو مورد از مهمترین این تکنولوژیها عبارتند از سیستمهای کنترلی PLC (Programmable Logic Controller) و CNC (Computer Numerical Control). در ادامه به بررسی این تکنولوژیها و تأثیر آنها بر تولید خرپا میپردازیم:

تکنولوژیهای پیشرفته

1. سیستمهای کنترلی PLC:

– تعریف و کاربرد: PLCها کنترلکنندههای منطقی برنامهپذیر هستند که برای اتوماسیون فرآیندهای تولید استفاده میشوند. آنها قادر به اجرای دستورات پیچیده و کنترل تجهیزات مختلف در یک کارخانه تولید میباشند.

– تاثیر بر بهبود عملکرد: استفاده از PLC به بهبود سرعت و دقت فرآیندهای تولید کمک میکند. با امکان برنامهریزی دقیق، فرآیندها به صورت اتوماتیک و بهینه مدیریت میشوند، که این امر باعث کاهش زمان تولید و افزایش بهرهوری میشود.

– کاهش خطاهای تولیدی: با استفاده از PLC، احتمال خطاهای انسانی کاهش مییابد زیرا فرآیندهای تولید به صورت خودکار تحت کنترل قرار میگیرند. این سیستمها همچنین امکان شناسایی و اصلاح سریع خطاها را فراهم میکنند.

2. سیستمهای کنترلی CNC:

– تعریف و کاربرد: CNC نوعی کنترل عددی کامپیوتری است که در ماشینهای تولیدی برای برش، شکلدهی و مونتاژ قطعات استفاده میشود. این سیستمها با استفاده از نرمافزارهای کامپیوتری، فرآیندهای تولید را با دقت بالا کنترل میکنند.

– تاثیر بر بهبود عملکرد: سیستمهای CNC قابلیت اجرای برنامههای دقیق و پیچیده را دارند که باعث تولید قطعات با دقت بالا میشود. این امر به کاهش نیاز به بازنگری و اصلاح در مراحل بعدی کمک میکند.

– کاهش خطاهای تولیدی: با کنترل دقیق برش و دیگر عملیات ماشینکاری، سیستمهای CNC خطاهای ابعاد و زوایا را به حداقل میرسانند. همچنین امکان تکرار دقیق تولیدات قبلی، منجر به تولید یکنواخت و باکیفیت میشود.

استفاده از تکنولوژیهای پیشرفته PLC و CNC در دستگاههای تولید خرپا به بهبود چشمگیر در کارایی و دقت تولید کمک میکند. این تکنولوژیها با اتوماسیون فرآیندها، کاهش خطاهای انسانی، و افزایش توانایی نظارت و کنترل، باعث میشوند که تولیدکنندگان بتوانند خرپاهایی با کیفیت برتر و با کمترین هزینه تولید کنند. علاوه بر این، بهرهوری انرژی نیز بهبود مییابد و به تولید سازگار با محیط زیست کمک میکند.

تولید انواع خرپا

تولید انواع خرپا

دستگاههای تولید خرپا در صنعت ساخت و ساز به گونهای طراحی شدهاند که توانایی تولید انواع مختلف خرپا را داشته باشند. این دستگاهها قادرند خرپاهای مختلفی مانند خرپای بتنی، فولادی، و آلومینیومی را تولید کنند. هر یک از این نوع خرپاها برای کاربردها و نیازهای خاص پروژههای مهندسی عمران و ساخت و ساز مناسب هستند. در ادامه، به بررسی تواناییهای این دستگاهها در تولید انواع خرپا و نحوه پاسخگویی به نیازهای متنوع پروژههای مختلف میپردازیم:

انواع خرپاهای تولیدی

1. خرپای بتنی:

– ساختار و استفاده: خرپاهای بتنی معمولاً از بتن مسلح ساخته میشوند و برای استفاده در سازههای بزرگ و مقاوم طراحی میشوند. این خرپاها به دلیل استحکام و دوام بالا در پلها، ساختمانهای بلند، و دیگر سازههایی که نیاز به تحمل بار سنگین دارند، بسیار مناسب هستند.

– نیاز پروژهها: دستگاه تولید خرپا با قابلیت تولید خرپای بتنی میتواند به نیازهای پروژههایی پاسخ دهد که به خرپاهای با ظرفیت تحمل بار بالا و مقاومت در برابر شرایط محیطی نیاز دارند.

2. خرپای فولادی:

– ساختار و استفاده: این نوع خرپاها از فولاد با کیفیت بالا ساخته میشوند و به دلیل انعطافپذیری و استحکام کششی بالا در ساختمانهای صنعتی و تجاری و همچنین پلها استفاده میشوند.

– نیاز پروژهها: خرپاهای فولادی برای پروژههایی که به سازههای سبکتر و با قابلیت حمل و نقل آسانتر نیاز دارند، ایدهآل هستند. دستگاههای تولید خرپا میتوانند خرپاهای فولادی با ابعاد و اشکال متنوع تولید کنند.

3. خرپای آلومینیومی:

– ساختار و استفاده: خرپاهای آلومینیومی به دلیل وزن سبک و مقاومت در برابر خوردگی، برای استفاده در سازههای موقت مانند غرفهها، سازههای نمایشگاهی و سقفهای متحرک به کار میروند.

– نیاز پروژهها: دستگاههایی که قادر به تولید خرپای آلومینیومی هستند، برای پروژههایی که به ساختارهای قابل حمل و باز و بست سریع نیاز دارند، بسیار مفید هستند.

پاسخگویی به نیازهای متنوع

دستگاههای تولید خرپا با بهرهگیری از تکنولوژیهای مدرن میتوانند به راحتی تنظیم و تغییر کنند تا مشخصات خرپاهای تولیدی بر اساس نیازهای خاص هر پروژه تغییر یابد. این دستگاهها معمولاً دارای سیستمهای کنترلی پیشرفتهای هستند که به اپراتورها امکان میدهند پارامترهایی نظیر طول، عرض، ارتفاع، و نوع مواد مصرفی را به دقت تنظیم کنند. این انعطافپذیری کمک میکند تا تولیدکنندگان بتوانند بسته به نیازهای پروژههای مختلف، خرپاهایی با مشخصات متفاوت و متناسب با شرایط خاص هر پروژه تولید کنند.

در نهایت، دستگاههای تولید خرپا با توانایی تولید انواع مختلف خرپا مانند بتنی، فولادی، و آلومینیومی، ابزار قدرتمندی برای پاسخگویی به نیازهای متنوع در پروژههای ساخت و ساز مهندسی هستند. انتخاب صحیح نوع خرپا و تنظیم دقیق دستگاه بر اساس نیاز پروژه میتواند به بهینهسازی زمان، هزینه و کارآیی در اجرای پروژهها کمک کند. این قابلیتها باعث میشود دستگاههای تولید خرپا به یکی از اجزای اساسی و حیاتی در صنعت ساخت و ساز تبدیل شوند.

تعویض قالب

فرآیند تغییر تنظیمات و قالبهای دستگاه تولید خرپا یکی از جنبههای اساسی بهرهبرداری از این دستگاههاست که تأثیر مستقیمی بر کارایی و بهرهوری خط تولید دارد. سرعت و سهولت انجام این فرآیند به طراحی دستگاه، فناوریهای مورد استفاده، و تجربه کارکنان بستگی دارد. در ادامه، به تحلیل این فرآیند و عوامل مؤثر بر زمان لازم برای تغییر تنظیمات و قالبها میپردازیم:

طراحی و فناوری دستگاه

1. قابلیت تغییر سریع قالبها:

– بسیاری از دستگاههای تولید خرپای مدرن با قابلیت تغییر سریع و آسان قالبها طراحی شدهاند. این قابلیت میتواند زمان لازم برای جابجایی و تنظیم قالبها را به طور قابل توجهی کاهش دهد، به طوری که بتوان در کمتر از یک ساعت این فرآیند را انجام داد.

2. سیستمهای خودکار و نیمهخودکار:

– استفاده از سیستمهای کنترل عددی (CNC) و کنترل منطقی برنامهپذیر (PLC) در دستگاهها، تنظیمات دقیق و خودکار را امکانپذیر میسازد. این سیستمها به اپراتورها اجازه میدهند تا با استفاده از پنلهای کنترلی و نرمافزارهای مدیریت، تنظیمات را به سرعت و با دقت تغییر دهند.

3. استفاده از ابزارهای مکانیکی و هیدرولیکی:

– دستگاههایی که با ابزارهای مکانیکی و هیدرولیکی برای جابجایی و محکم کردن قالبها مجهز شدهاند، معمولاً فرآیند تعویض قالب را ساده و سریع میکنند.

عوامل مؤثر بر زمان آمادهسازی

1. تجربه و مهارت اپراتورها:

– اپراتورهای باتجربه قادرند فرآیند تغییر قالب و تنظیمات را با کارایی و سرعت بیشتری انجام دهند. آموزش مداوم و افزایش مهارت کارکنان میتواند به کاهش زمان آمادهسازی کمک کند.

2. برنامهریزی و زمانبندی:

– برنامهریزی دقیق و زمانبندی مناسب برای تعویض قالبها در زمانهای کمباری تولید میتواند از توقفهای بلندمدت جلوگیری کند و به بهرهوری خط تولید کمک نماید.

3. نگهداری و آمادهسازی قالبها:

– نگهداری و آمادهسازی منظم قالبها به اپراتورها کمک میکند تا در هنگام نیاز به تعویض، قالبها را به سرعت آماده بهکار بگیرند.

در مجموع، دستگاههای تولید خرپای مدرن با طراحیهای بهینه و فناوریهای پیشرفته قادرند فرآیند تغییر تنظیمات و قالبها را به طور قابل ملاحظهای ساده و سریع انجام دهند. با بهرهگیری از این قابلیتها، تولیدکنندگان میتوانند به نیازهای متنوع پروژهها به سرعت پاسخ دهند و بهرهوری کلی خط تولید را افزایش دهند. برنامهریزی دقیق، آموزش مؤثر کارکنان و نگهداری مناسب دستگاهها همه نقشی حیاتی در بهبود زمان آمادهسازی و کاهش توقفها دارند.

مصرف انرژی

مصرف انرژی

میزان مصرف انرژی دستگاه تولید خرپا یکی از عوامل مهمی است که بر هزینههای عملیاتی و کارآیی کلی فرآیند تولید تأثیر میگذارد. بهرهوری انرژی در این دستگاهها نه تنها به کاهش هزینهها کمک میکند، بلکه با کاهش اثرات زیستمحیطی نیز هماهنگ است. در ادامه به بررسی میزان مصرف انرژی این دستگاهها و رعایت استانداردهای بهرهوری انرژی میپردازیم:

میزان مصرف انرژی

1. عوامل مؤثر بر مصرف انرژی:

– نوع و طراحی دستگاه: دستگاههای مدرن و پیشرفته عموماً دارای موتورها و سیستمهای الکتریکی بهینهتری هستند که مصرف انرژی را کاهش میدهند.

– فرآیندهای تولیدی: مراحل مختلف تولید خرپا (برش، جوشکاری، مونتاژ) هر کدام دارای مصرف انرژی خاص خود هستند. دستگاههایی که با فرآیندهای خودکار و با راندمان بالا کار میکنند، مصرف انرژی کمتری دارند.

– بهرهبرداری و نگهداری: استفاده صحیح و تعمیر و نگهداری منظم از دستگاه میتواند باعث کاهش مصرف انرژی و افزایش کارآیی آن شود.

2. معیارهای سنجش:

– مصرف انرژی دستگاهها معمولاً برحسب کیلوواتساعت (kWh) بیان میشود و به قابلیتهای دستگاه و میزان تولید بستگی دارد. کارخانجات معمولاً از این معیار برای محاسبه مصرف و بهینهسازی هزینهها استفاده میکنند.

استانداردهای بهرهوری انرژی

1. طراحی با بهرهوری انرژی:

– دستگاههای جدید تولید خرپا به گونهای طراحی میشوند که با استانداردهای بهرهوری انرژی مطابقت داشته باشند، مانند استفاده از موتورهای الکتریکی با راندمان بالا و سیستمهای کنترل هوشمند.

2. گواهینامههای بینالمللی و منطقهای:

– رعایت استانداردهای جهانی مانند ISO 50001 که به سیستمهای مدیریت انرژی مرتبط است، میتواند نشاندهنده تعهد یک دستگاه به بهرهوری انرژی باشد. همچنین، در برخی مناطق ممکن است استانداردهای ملی یا منطقهای اضافی اعمال شود.

3. تکنولوژیهای نوین کاهش مصرف انرژی:

– استفاده از تکنولوژیهایی مانند سیستمهای بازیافت حرارت و انرژی، و تعبیه سیستمهای کنترلی پیشرفته که به بهینهسازی مصرف انرژی کمک میکنند، از جمله روشهایی هستند که در دستگاههای مدرن اعمال میشوند.

دستگاههای تولید خرپای مدرن نه تنها به بهرهوری انرژی توجه ویژهای دارند، بلکه به طور کلی با رویکردی پایدار طراحی میشوند تا هزینهها و اثرات زیستمحیطی تولید را کاهش دهند. با استفاده از فناوریهای نوین و رعایت استانداردهای معتبر بهرهوری انرژی، این دستگاهها به تولیدکنندگان کمک میکنند تا به اهداف اقتصادی و زیستمحیطی خود دست یابند. این موضوع همچنین به افزایش رقابتپذیری در بازار و بهبود کیفیت محصولات تولیدی کمک میکند.

استاندارد های بین المللی

دستگاههای تولید خرپا در صنعت ساخت و ساز باید الزامات و استانداردهای ایمنی بینالمللی و ملی را رعایت کنند تا علاوه بر تضمین ایمنی اپراتورها، کیفیت و قابلیت اطمینان فرآیند تولید نیز به حداکثر برسد. این استانداردها و ویژگیهای ایمنی که در طراحی و بهرهبرداری از دستگاههای خرپاسازی به کار گرفته میشوند، تأثیر بسزایی در کاهش خطرات و افزایش بهرهوری دارند. در ادامه به بررسی این استانداردها و ویژگیهای ایمنی پرداخته میشود:

استانداردهای ایمنی بینالمللی و ملی

1. استانداردهای بینالمللی:

– ISO 45001: این استاندارد بینالمللی به مدیریت سیستمهای ایمنی و بهداشت شغلی اختصاص دارد و هدف آن کاهش خطرات محیط کار و بهبود ایمنی کارکنان است.

– CE Marking: نشان CE که در اتحادیه اروپا الزام دارد، نشاندهنده تطابق محصول با استانداردهای ایمنی، بهداشت و حفاظت محیطزیست اروپایی است.

2. استانداردهای ملی:

– استانداردهای ملی (مانند ANSI در ایالات متحده یا استانداردهای مربوط به سازمان ملی استاندارد در کشورهای دیگر): این استانداردها ممکن است شامل الزامات خاصی برای دستگاهها و تجهیزات صنعتی باشند که باید در طراحی و ساخت آنها لحاظ شود.

ویژگیهای ایمنی برای اطمینان از ایمنی اپراتور

ویژگیهای ایمنی برای اطمینان از ایمنی اپراتور

1. سیستمهای حفاظتی مکانیکی:

– دستگاههای تولید خرپا معمولاً دارای محافظهای مکانیکی هستند که نقاط خطرناک یا متحرک دستگاه را میپوشانند تا از تماس ناخواسته اپراتورها با این بخشها جلوگیری شود.

2. سیستمهای قطع اضطراری:

– دکمهها یا سوئیچهای قطع اضطراری که در نقاط دسترسی سریع قرار داده شدهاند، به اپراتورها اجازه میدهند تا در صورت بروز شرایط خطرناک، دستگاه را فوراً متوقف کنند.

3. کنترلهای چندسطحی:

– دستگاهها اغلب به کنترلهای چندسطحی مجهز هستند که نیاز به تأیید چندگانه دیجیتال یا مکانیکی دارند تا عملیات خطرناک را اجرا کنند، این امر باعث کاهش خطاهای ناشی از کاربران میشود.

4. سیستمهای هشدار دهنده:

– آلارمها و نشانگرهای هشدار دهنده (صوتی و بصری) که وضعیت دستگاه و تغییرات غیرعادی را به اپراتور اطلاع میدهند. این سیستمها به کاهش پاسخدهی نادرست و افزایش آگاهی از وضعیت دستگاه کمک میکنند.

5. آموزش و مستندسازی دقیق:

– ارائه آموزشهای ایمنی منظم و دستورالعملهای جامع برای تمامی اپراتورها تا از آگاهی کامل از روشهای صحیح و ایمن کار با دستگاه برخوردار باشند.

رعایت استانداردهای ایمنی بینالمللی و ملی، به همراه اجرای ویژگیهای پیشرفته ایمنی، برای طراحی و بهرهبرداری ایمن از دستگاههای تولید خرپا ضروری است. این اقدامات نه تنها به حفاظت از سلامت و امنیت اپراتورها میانجامد، بلکه به افزایش دوام و بهرهوری دستگاه و کاهش هزینهها و خسارات ناشی از حوادث کمک میکند. در محیطی که ایمنی به عنوان اولویت اصلی محسوب میشود، شرکتها میتوانند با اجرای دقیق این استانداردها و ویژگیها، سطح بالایی از رضایت و اطمینان را در میان کارکنان و مشتریان خود فراهم آورند.

کنترل از راه دور

دستگاههای تولید خرپا در سالهای اخیر با پیشرفتهای تکنولوژیکی قابلیتهای جدیدی پیدا کردهاند که یکی از مهمترین آنها، قابلیت مانیتورینگ و کنترل از راه دور است. این ویژگی از طریق فناوریهای متعددی همچون اینترنت اشیا (IoT)، سیستمهای ابری و نرمافزارهای مدیریت خط تولید به تولیدکنندگان خرپا امکان میدهد تا بهرهوری را افزایش داده و هزینهها را کاهش دهند. در ادامه به بررسی این قابلیت و تأثیر آن بر بهبود عملکرد و اقتصاد فرآیند تولید میپردازیم.

قابلیت مانیتورینگ و کنترل از راه دور

1. فناوریهای مورد استفاده:

– اینترنت اشیا (IoT): حسگرهای متصل به دستگاهها اطلاعات مربوط به وضعیت و عملکرد دستگاه را جمعآوری کرده و از طریق شبکه به سرورهای مرکزی منتقل میکنند.

– پلتفرمهای ابری: دادههای جمعآوری شده در فضای ابری ذخیره و تحلیل میشوند که امکان دسترسی و مدیریت اطلاعات در زمان واقعی و از هر مکانی را فراهم میکند.

– نرمافزارهای کنترلی پیشرفته: این نرمافزارها به کاربران اجازه میدهند تا پارامترهای مختلف تولید را تنظیم کنند، خطاها را تشخیص دهند و به صورت پیشگیرانه اقدام به رفع آنها کنند.

تاثیر بر بهرهوری

1. پایش بلادرنگ:

– با امکان مانیتورینگ در زمان واقعی، اپراتورها و مدیران میتوانند وضعیت تولید، عملکرد دستگاهها و هرگونه نقص فنی را بررسی کنند. این امر به سرعت واکنش در برابر مشکلات و انجام تنظیمات لازم کمک میکند.

2. پیشبینی و نگهداری پیشگیرانه:

– تجزیه و تحلیل دادههای مانیتورینگ به تشخیص زودهنگام نشانههای خرابی یا بینظمیها کمک میکند و اقدامات نگهداری پیشگیرانه را قبل از وقوع نقصهای جدی امکانپذیر میسازد.

3. بهینهسازی فرآیندها:

– اطلاعات دقیقی که از مانیتورینگ به دست میآید، میتواند برای بهینهسازی زمانبندی تولید و کاهش زمانهای بیکاری استفاده شود.

کاهش هزینهها

1. کاهش توقفهای ناگهانی:

– با تشخیص پیشگیرانه مشکلات و رفع آنها قبل از توقف کامل دستگاه، هزینههای ناشی از توقف تولید و تعمیرات اضطراری به طور قابل توجهی کاهش مییابد.

2. مدیریت بهینه منابع:

– از آنجا که دادههای مانیتورینگ و کنترل از راه دور مصرف انرژی و مواد را به دقت پیگیری میکند، امکان بهبود مصرف منابع و کاهش اتلاف فراهم میشود.

3. کاهش نیاز به نیروی انسانی:

– بهرهگیری از سیستمهای اتوماتیک و مانیتورینگ از راه دور، نیاز به حضور فیزیکی نیروی انسانی در محل و انجام فعالیتهای روتین را کاهش میدهد که منجر به کاهش هزینههای عملیاتی میشود.

قابلیت مانیتورینگ و کنترل از راه دور در دستگاههای تولید خرپا به عنوان یک ویژگی اساسی از بهرهبرداری مدرن این دستگاهها تلقی میشود. این قابلیت باعث افزایش بهرهوری، کاهش هزینهها و بهبود کیفیت تولید میشود. با نهادینه کردن این فناوریها در فرآیندهای تولید، شرکتها میتوانند با اطمینان بیشتری به پیشرفتهای تکنولوژیکی روی آورده و در رقابت با دیگر بازیگران صنعت ساخت و ساز موفقتر عمل کنند. این امر بهبود مدیریت عملیات و افزایش انعطافپذیری در پاسخ به تغییرات بازار و نیازهای مشتریان را نیز به همراه دارد.

هزینه های نگهداری

هزینههای نگهداری دستگاه تولید خرپا یکی از اجزای کلیدی در مدیریت هزینههای عملیاتی برای شرکتهای فعال در صنعت ساخت و ساز است. نگهداری صحیح و منظم دستگاهها میتواند به طور قابل توجهی عملکرد و طول عمر آنها را بهبود بخشد، خرابیها را کاهش دهد و در نهایت هزینههای کلی را کنترل کند. در ادامه به بررسی هزینههای نگهداری و عوامل مؤثر بر افزایش طول عمر و کاهش خرابیها میپردازیم:

هزینههای نگهداری دستگاه تولید خرپا

1. هزینههای پیشگیرانه:

– بازرسیهای دورهای: شامل هزینههای مربوط به بررسی وضعیت دستگاهها بر اساس یک برنامه منظم. این بازرسیها به شناسایی مشکلات کوچک قبل از تبدیل شدن به نقصهای بزرگ کمک میکند.

– روانکاری و تعویض قطعات مصرفی: قطعاتی مانند تسمهها، یاتاقانها و فیلترها نیاز به تعویض دورهای دارند. هزینه این قطعات و مصرف مواد روانکار بخشی از هزینههای معمول است.

2. هزینههای اصلاحی:

– تعمیرات فوری: در صورت بروز خرابیهای غیرمنتظره، هزینههایی برای تعمیر و یا تعویض بخشهای آسیبدیده مورد نیاز است.

– مصرف قطعات یدکی: به منظور آماده بودن برای مواقع مورد نیاز، نگهداری موجودی مناسبی از قطعات یدکی در انبار ضروری است که هزینههایی را به دنبال دارد.

3. هزینههای کاهشی:

– استفاده از فناوریهای جدید و سیستمهای مانیتورینگ خودکار به کاهش نیاز به نیروی انسانی و هزینههای ناشی از خطاهای انسانی کمک میکند.

عوامل مؤثر بر افزایش طول عمر و کاهش خرابیها

1. نگهداری پیشگیرانه منظم:

– یک برنامه نگهداری پیشگیرانه که شامل بازرسیها و تنظیمات منظم باشد، میتواند عمر دستگاه را افزایش دهد و بروز خرابیها را کاهش دهد.

2. آموزش و توسعه کارکنان:

– آموزش مناسب اپراتورها و تکنسینهای نگهداری در جهت استفاده صحیح و جابجایی مناسب قطعات، خطر خرابیها را به حداقل میرساند.

3. استفاده از قطعات یدکی اصلی:

– استفاده از قطعات یدکی با کیفیت و اصلی تولید کننده، در بهبود عملکرد دستگاهها نقش اساسی ایفا میکند و از خرابیهای زودرس جلوگیری مینماید.

4. مانیتورینگ بلادرنگ و تحلیل دادهها:

– استفاده از سیستمهای مانیتورینگ آنلاین و دادهکاوی برای پیگیری عملکرد دستگاه و پیشبینی مشکلات بالقوه قبل از وقوع آنها، به کاهش خرابی و افزایش کارآیی کمک میکند.

5. بهرهبرداری بهینه:

– رعایت اصول بهرهبرداری بهینه و جلوگیری از استفاده نادرست و بیرویه از تجهیزات، میتواند عمر مفید دستگاه را افزایش دهد.

هزینههای نگهداری دستگاه تولید خرپا میتواند با برنامهریزی دقیق و اجرای استراتژیهای مؤثر به حداقل برسد. نگهداری منظم، استفاده از فناوریهای پیشرفته، آموزش مناسب کارکنان و استفاده از قطعات و مواد با کیفیت، به طور مؤثری بر افزایش طول عمر دستگاهها و کاهش خرابیها تأثیر میگذارد. این اقدامات به کاهش هزینههای کلی و افزایش بهرهوری و اطمینان در تولید خرپا کمک کرده و در نهایت به موفقیت و پایداری کسبوکار در بازار حائز اهمیت است.

پشتیبانی و خدمات پس از فروش

پشتیبانی و خدمات پس از فروش

برای شرکتهای فعال در صنعت ساخت و ساز، انتخاب دستگاه تولید خرپا نه تنها نیازمند بررسی دقیق مشخصات فنی دستگاه است، بلکه توجه به خدمات پشتیبانی و پس از فروش ارائهشده از سوی شرکت سازنده نیز اهمیت فراوانی دارد. این خدمات میتوانند تاثیر مستقیمی بر کارایی و ماندگاری دستگاه داشته باشند. در ادامه به توضیح خدمات پشتیبانی و ضمانتنامههایی که اغلب توسط شرکتهای سازنده ارائه میشود، پرداخته میشود:

پشتیبانی و خدمات پس از فروش

1. نصب و راهاندازی اولیه:

– بسیاری از شرکتهای سازنده خدمات نصب و راهاندازی اولیه دستگاه را به عنوان بخشی از بسته خرید فراهم میکنند. این خدمات معمولاً شامل آموزش اولیه اپراتورها نیز میشود.

2. آموزش و پشتیبانی فنی:

– ارائه دورههای آموزشی برای اپراتورها و تکنسینها در مورد نحوه عملکرد و نگهداری دستگاه. پشتیبانی فنی نیز در صورت بروز مشکلات یا سوالات فنی، از طریق تلفن، ایمیل یا حضور در محل مشتری ارائه میشود.

3. بازرسی و نگهداری دورهای:

– برخی شرکتها برنامههای نگهداری دورهای ارائه میدهند که شامل بازدیدهای منظم برای بررسی و نگهداری صحیح دستگاهها است. این میتواند به پیشگیری از خرابیهای غیرمنتظره کمک کند.

4. تامین و تعویض قطعات یدکی:

– ارائه دسترسی به قطعات یدکی اصلی و تضمین تامین آنها در کوتاهترین زمان ممکن یکی از خدمات مهم پس از فروش است که به کاهش زمان توقف دستگاه کمک میکند.

5. خدمات تعمیر اضطراری:

– در صورت بروز خرابیهای جدی و غیرمنتظره، شرکتهای سازنده معمولاً خدمات تعمیرات اضطراری ارائه میدهند تا دستگاه به سرعت به حالت عملیاتی بازگردد.

ضمانتنامهها

1. ضمانتنامه کیفیت و عملکرد:

– بسیاری از شرکتها ضمانتنامهای ارائه میدهند که عملکرد صحیح و بدون نقص دستگاه را برای مدت معینی تضمین میکند (معمولاً یک تا دو سال پس از خرید).

2. ضمانتنامه تعویض قطعات:

– در برخی موارد ممکن است ضمانتنامه شامل تعویض قطعات معیوب به صورت رایگان باشد. این ضمانت معمولاً قطعاتی که مستعد خرابی زودرس هستند را پوشش میدهد.

3. تمدید ضمانتنامه:

– برخی شرکتها امکان تمدید ضمانتنامه را نیز ارائه میدهند که با پرداخت هزینه اضافی میتواند مدت زمان خدمات پس از فروش و پوشش ضمانت را افزایش دهد.

پشتیبانی و خدمات پس از فروش ارائهشده توسط شرکتهای سازنده دستگاه تولید خرپا، نقشی حیاتی در اطمینان از عملکرد بلندمدت و بدون وقفه این دستگاهها ایفا میکند. ضمانتنامهها به عنوان تعهدی از سوی سازنده برای کیفیت و دوام دستگاه عمل میکنند و مشتریان را در مواقع نیاز حمایت میکنند. انتخاب شرکتی که خدمات جامع و با کیفیت ارائه دهد، میتواند بهبود بهرهوری، کاهش هزینههای عملیاتی و افزایش رضایت مشتریان را به همراه داشته باشد. این عوامل باعث میشوند که سرمایهگذاری در دستگاه تولید خرپا به یکی از تصمیمات استراتژیک و مهم در کسب و کارهای ساختمانی تبدیل شود.

دقت تولید

دقت تولید تولید انواع خرپا

تولید انواع خرپا مصرف انرژی

مصرف انرژی ویژگیهای ایمنی برای اطمینان از ایمنی اپراتور

ویژگیهای ایمنی برای اطمینان از ایمنی اپراتور پشتیبانی و خدمات پس از فروش

پشتیبانی و خدمات پس از فروش

بدون دیدگاه